Durcissement des revêtements et réglage des fours

Que vous appliquiez des revêtements thermodurcissables ou thermoplastiques, l’un des processus clés pour déterminer l’efficacité du revêtement est le processus de polymérisation lui-même. De la température utilisée dans le processus de durcissement à la durée de celui-ci, le durcissement peut façonner les propriétés finales du revêtement, notamment la qualité de son adhérence au substrat, sa durée de vie, etc.

Un bon processus de cuisson permet d’extraire le meilleur du matériau de revêtement, tandis qu’un mauvais processus peut vous laisser avec un revêtement qui ne répond pas aux spécifications souhaitées et qui peut être une cause d’échec.

Mais le processus de cuisson est souvent l’aspect le moins discuté des revêtements, la plupart des publications se concentrant sur le revêtement idéal et les caractéristiques et propriétés qu’il possède. Le processus de durcissement comporte plusieurs aspects différents selon le type de revêtement en question, ce qui contribue également aux exigences de temps et de température.

Que se passe-t-il pendant le durcissement?

L’objectif du durcissement est de « fixer » le revêtement, en s’assurant qu’il adhère correctement au substrat et qu’il est dans le bon état chimique pour offrir les résistances et la protection pour lesquelles il est conçu. Cela varie en fonction du matériau utilisé.

Revêtement en poudre:

Le processus de durcissement le plus complexe concerne les matériaux de revêtement en poudre, pour lesquels le revêtement doit passer par plusieurs étapes avant d’atteindre son état de durcissement final. Ce processus, connu sous le nom de programme de cuisson, peut être divisé en 4 actions distinctes:

1: Fusion

Comme son nom l’indique, cette étape consiste à amener le revêtement à sa température de fusion, qui varie en fonction du type et même de la marque du revêtement en poudre utilisé. Même la vitesse à laquelle le matériau est porté à température peut avoir un effet, c’est pourquoi les fabricants fournissent généralement des informations détaillées à ce sujet. Pendant la fusion, les particules de poudre passent à l’état liquide pour former le revêtement sur l’objet.

2: Phase d’écoulement

Une fois fondue, la peinture en poudre doit s’écouler sur l’objet ou le matériau pour garantir que toutes les zones sont couvertes de manière uniforme, sans oublier les zones moins bien couvertes. Ici, la température optimale pour l’écoulement et le temps pendant lequel cette température est maintenue sont les facteurs importants pour garantir que l’objet est entièrement couvert.

3: Réticulation

La réticulation est la transformation chimique d’un revêtement thermodurcissable qui déclenche le processus de durcissement et le transforme ensuite en un solide permanent. Cette réticulation ne se produit pas avec les revêtements thermoplastiques, mais elle est essentielle pour les revêtements en poudre afin de fournir la performance de protection requise.

4: Durcissement

Enfin, le durcissement. Dans ce cas, une température et un temps spécifiques sont nécessaires pour durcir complètement le matériau, après quoi on peut le laisser refroidir. Pour les peintures en poudre, cette température se situe généralement autour de 200°C (390°F), bien que cela puisse varier considérablement en fonction du matériau spécifique utilisé. Le timing est particulièrement important pendant la phase de durcissement, car des processus de durcissement trop longs ou trop courts peuvent avoir un impact énorme sur les capacités du revêtement.

Les revêtements thermodurcissables liquides:

Avec les revêtements thermodurcissables liquides, il n’y a pas d’étapes de fusion ou d’écoulement comme c’est le cas pour les revêtements en poudre, car elles sont prises en charge lors de l’étape d’application. Ici, il n’y a que deux étapes, les processus de réticulation et de durcissement.

Toutefois, si le processus de durcissement global est moins complexe que pour les matériaux en poudre, le moment et les températures sont tout aussi cruciaux. Le temps nécessaire pour élever la température au niveau requis pour le durcissement, le temps de durcissement lui-même et le processus de refroidissement peuvent tous avoir un impact sur les performances globales du revêtement.

Revêtements thermoplastiques liquides:

Les revêtements thermoplastiques diffèrent des thermodurcissables en ce qu’ils peuvent être refondus et réutilisés même après durcissement. En effet, il n’y a pas de réticulation pendant le processus de durcissement, de sorte que la structure chimique du revêtement reste la même à l’état liquide et durci.

Le processus de durcissement reste donc le plus simple, puisqu’il nécessite d’atteindre une plage de température spécifique pendant une durée variable. Toutefois, comme pour les autres processus de durcissement, la précision reste importante. Si les niveaux de température ou les durées ne sont pas corrects, le revêtement final peut présenter un certain nombre de problèmes, pouvant aller jusqu’à l’échec total du produit.

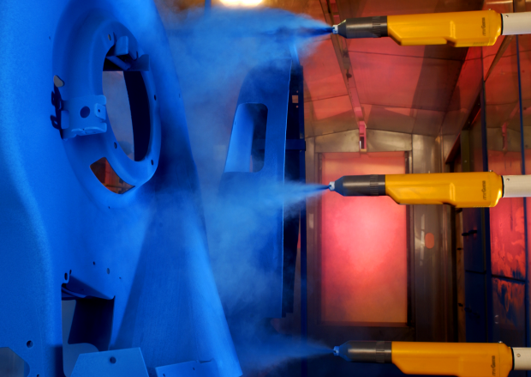

Le four de séchage

Comme vous pouvez l’imaginer, le processus de séchage exige un contrôle délicat et précis, et les fours de séchage offrent les deux. Grâce aux commandes, il est possible de régler des températures précises, y compris la vitesse de montée et de descente de la température. En outre, la durée de maintien d’une température peut également être réglée avec précision, et pour le durcissement en plusieurs étapes, comme c’est le cas pour les poudres, cela peut inclure plusieurs objectifs de température et plusieurs durées dans un seul programme.

Le programme global des températures, des durées de maintien, de la vitesse de montée et de descente des températures, etc. est connu sous le nom de programme de cuisson. Les fours de séchage modernes permettent d’automatiser entièrement des programmes complexes afin de créer un environnement de séchage parfait qui peut être répété à volonté aussi souvent que nécessaire.

Pourquoi ces réglages sont importants?

On ne saurait trop insister sur l’importance de disposer des bons réglages de four. Cependant, un problème de température ou de temps à n’importe quel stade du durcissement peut entraîner toute une série de problèmes avec le produit final, dont beaucoup peuvent signifier que le revêtement est tout simplement inutilisable dans l’environnement prévu ou qu’il s’effondrera presque immédiatement et n’offrira pas la protection voulue.

Les problèmes couvrent tous les aspects de la performance du revêtement, mais incluent:

- la dureté

- la flexibilité

- la résistance à l’impact

- l’adhérence

- la texture

- Stabilité des couleurs

- Propriétés d’écoulement

- Résistance aux produits chimiques

- Durée de vie

- Brûlure

- Dommages aux substrats

- Finition peau d’orange

- Fragile

L’importance de la température et des temps de cuisson étant évidente, il est essentiel de bien faire les choses lors du processus d’application, plutôt que d’y penser après coup. Cependant, avec les fours modernes et le contrôle de précision qu’ils permettent, grâce à une préparation et à des tests minutieux, il est possible de développer des programmes de séchage pour obtenir des résultats exceptionnels de manière constante, même lorsqu’ils sont intégrés dans un environnement de ligne de production.