Prétraitement d’un substrat pour le revêtement par poudre

L’une des étapes les plus critiques du revêtement en poudre est le nettoyage et le prétraitement du substrat. Le prétraitement permet une bonne adhésion de la poudre au substrat, garantissant une performance maximale du revêtement et une résistance à la corrosion à long terme.

Tout d’abord, il est extrêmement important de connaître et de comprendre votre substrat car différents substrats peuvent nécessiter des processus de prétraitement particuliers. Par exemple, la fonte et l’acier peuvent nécessiter une protection spéciale contre la rouille et la corrosion, les matériaux en aluminium peuvent devoir être débarrassés de leur couche d’oxyde afin que le revêtement en poudre soit appliqué sur le métal nu, le métal galvanisé peut nécessiter un revêtement duplex et le métal galvanisé à chaud peut nécessiter une étape supplémentaire de séchage à la chaleur pour éliminer l’air et l’humidité de la surface du substrat.

Il est également important de tenir compte de l’utilisation finale du substrat. Un substrat destiné à un environnement marin hautement corrosif peut nécessiter une résistance supplémentaire à la rouille et à la corrosion, tandis que les applications extérieures peuvent nécessiter une protection contre les rayons UV et les dommages causés par les intempéries.

En gardant à l’esprit ces situations particulières, vous pouvez maintenant procéder aux six principales étapes nécessaires à la préparation efficace d’un substrat pour un revêtement en poudre thermodurcissable.

1. Nettoyage

- Il est essentiel d’éliminer toute trace de saleté, de poussière, de saleté, de graisse et de peinture du substrat pour garantir une bonne adhésion de la peinture en poudre. Si la surface n’est pas correctement nettoyée, les résidus et les dépôts restants peuvent affecter l’adhérence de la poudre et la qualité de la finition finale. Différents procédés de nettoyage peuvent être utilisés, en fonction du matériau et de son état :

- Lavage et dégraissage avec de l’eau propre, à osmose inverse ou déionisée. Un nettoyeur haute pression peut être utilisé pour éliminer les saletés les plus tenaces. L’eau chaude et la vapeur peuvent également être utilisées si elles sont disponibles.

- Des détergents alcalins ou neutres dans des cuves de trempage peuvent éliminer l’huile, la graisse et les solvants.

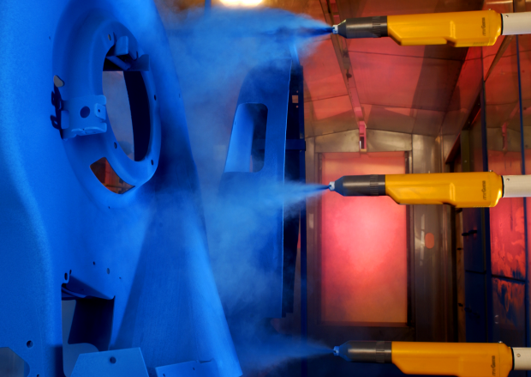

- Le sablage consiste à projeter de minuscules particules solides à grande vitesse contre le substrat et est utilisé pour éliminer les couches plus profondes de saleté. Les supports couramment utilisés sont les grains d’acier, les billes de verre, le bicarbonate de soude et le sable.

- Le nettoyage chimique peut éliminer les matières organiques telles que les huiles, les liquides de refroidissement et les lubrifiants. Cependant, les produits chimiques agressifs peuvent affaiblir le substrat et ne doivent être utilisés qu’en cas de nécessité absolue.

2. Rinçage

Cette étape est essentielle pour éliminer les restes de tout média ou produit chimique utilisé dans le processus précédent. Elle peut se faire avec de l’eau normale du robinet, sauf si vous vous trouvez dans une région où l’eau contient beaucoup de chlorures ou de sulfates, qui peuvent amorcer la corrosion. Si c’est le cas, il vaut mieux utiliser de l’eau filtrée par osmose inverse ou de l’eau déminéralisée. Tout écoulement provenant du processus de rinçage doit être éliminé avec soin.

3. Séchage du site

Le substrat peut être séché à l’air libre ou dans un four. La plupart des matériaux ferreux sont sensibles à la corrosion atmosphérique rapide ou à la rouille instantanée. Par conséquent, une fois que le support est sec, il est préférable de le revêtir de poudre dès que possible.

4. Scellement

Le prétraitement au phosphate, ou phosphatation, est un processus qui dépose une couche de phosphate sur le substrat. Le phosphate augmente la résistance à la corrosion car il forme une surface inerte qui protège le métal en dessous. Il ajoute également de la texture à la surface du substrat en créant des creux microscopiques auxquels la peinture en poudre adhère. Vous pouvez choisir entre le phosphate de fer, le phosphate de zinc ou même le phosphate de zirconium. Le phosphate de fer a tendance à être la solution la moins chère.

5. Rinçage et séchage

Après la phosphatation, une autre étape de rinçage est nécessaire, suivie à nouveau d’un séchage.

6. Masquage

Il est possible que l’ensemble du substrat ne doive pas être revêtu. Si c’est le cas, il faut alors appliquer des produits de masquage sur ces zones. Ces produits sont facilement disponibles sous différentes formes et tailles. En général, ils sont constitués d’un film plastique ou d’un papier recouvert d’un adhésif sensible à la pression. Ils empêchent les zones couvertes d’entrer en contact avec la peinture en poudre pendant le processus de peinture.

Ces six étapes de préparation créent une surface qui permet à la peinture en poudre d’adhérer efficacement. En outre, cette préparation augmentera les performances du revêtement, en prolongeant sa durée de vie et en aidant à prévenir la corrosion du substrat.

Après avoir suivi toutes ces étapes, votre substrat est entièrement préparé et prêt à recevoir la peinture en poudre. Nous couvrirons le processus de revêtement en poudre proprement dit dans un prochain article de blog.

Si vous avez des questions concernant la préparation de votre substrat avant le revêtement par poudre thermodurcissable, contactez-nous et nos experts seront ravis de discuter de vos besoins spécifiques.